Karmaşık şekilleri veya yüksek hassasiyetli uygulamaları kesme açısından tek bir platform lazer kesme makinesinin sınırlamaları nelerdir?

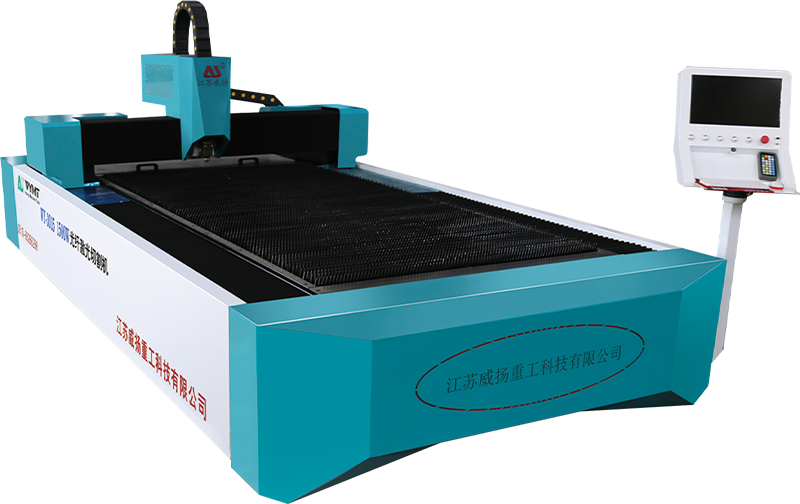

A'nın kesme kapasitesi Tek platform lazer kesme makinesi işlenen malzemenin kalınlığına bağlıdır. Örneğin, tabaka metalleri veya plastikler gibi daha ince malzemeler kolay ve verimli bir şekilde kesilebilir, bu da hassas kenarlara ve yüksek hızlı çalışma sağlar. Bununla birlikte, ağır gösterge çeliği veya kalın alüminyum gibi daha kalın malzemelerle uğraşırken, lazer kesme işlemi yavaşlayabilir ve kesme kalitesi zarar görebilir. Lazerin gücü ve ışın odağının ayarlanması gerekebilir, bu da kesme süresinin artmasına, kenar kusurlarına ve potansiyel bozulmaya yol açabilir. Yüksek hassasiyetli uygulamalarda, daha kalın malzemeler, daha yüksek güç lazerleri olan ek geçişler veya daha fazla gelişmiş sistemler gerektirebilir, bu da daha fazla maliyet ve daha uzun işlem sürelerine yol açabilir.

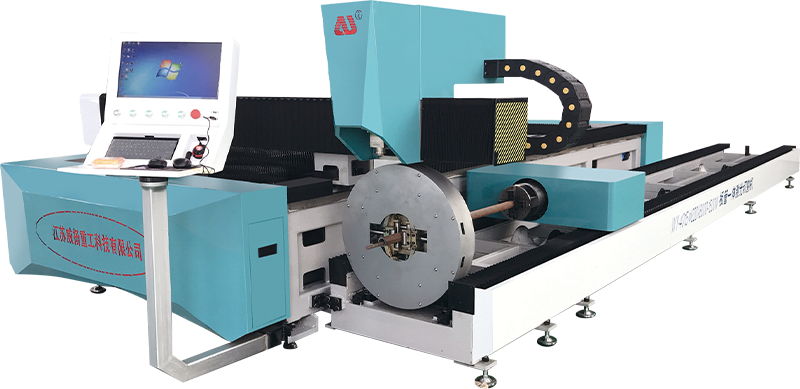

Lazer kesme makineleri hassasiyetleriyle bilinirken, son derece karmaşık tasarımları veya karmaşık şekilleri kesme yeteneği sınırlamasız değildir. Keskin iç köşeler, küçük yarıçaplar ve örtüşen geometriler, tek bir platform lazer kesme makinesinde verimli bir şekilde işlenemeyebilir. Lazer ışını sıkı köşelerde veya karmaşık eğriler etrafında hareket ettiğinde, kerf genişliğinin genişleme eğilimi vardır, bu da kenarlarda aşırı kesimler veya düzensizlikler gibi kusurlara yol açabilir. Bu tür zorluklar, son derece ayrıntılı kesintilerde tolerans kaybına veya yanlış hizalanmaya neden olabilir. Çok eksenli bir lazer kesme makinesi, lazer kafasının açısını ve konumunu ayarlayabildiği için bu tür uygulamalar için daha uygundur, bu da daha karmaşık, çok boyutlu geometrilerin üretimini daha fazla doğrulukla sağlar.

Tek platform tasarımı tipik olarak 2D kesme için optimize edilmiştir. 3D kesimler veya daha karmaşık parça geometrileri ile uğraşırken, bu tasarım daha az etkili hale gelir. Kesme işlemi, özellikle malzeme kalınlığı değiştiğinde veya çok yönlü kesimlere ihtiyaç olduğunda, malzemenin tüm noktalarında aynı doğruluk seviyesini koruyamayabilir. Bu, hassas 3D formlar gerektiren uygulamalar için özellikle sorunlu olan yanlış hizalama veya tutarsız kesme derinliğine neden olabilir. Örneğin, parçaların üç boyutlu alanlarda yüksek hassasiyetle şekillenmesi gereken havacılık veya otomotiv gibi endüstrilerde, karmaşık 3D geometrilerde istenen doğruluğu elde etmek için çok eksenli makineler daha yaygın olarak kullanılır.

İşlem, malzemeye yoğun ısı uygulamayı içerdiğinden, lazer kesimi kullanılırken ısıya etkilenen bölgeler (HAM) kaçınılmazdır. Kalın malzemeleri keserken, lazer çevredeki alanın termal değişikliklere girmesine neden olabilir, bu da kenarlarda malzeme bozulmasına veya renk değişikliklerine yol açabilir. Yüzey kalitesinin kritik olduğu yüksek hassasiyetli uygulamalarda, bu bozulma nihai ürünün bütünlüğünü tehlikeye atabilir. Örneğin, ince metaller ısının altında hafifçe çözülebilir, bu da zayıf kenar kalitesine neden olabilir. Karmaşık kısımlarda, bu çarpıtmalar da şekli değiştirebilir, bu da nihai ürünü, minimum termal etkinin gerekli olduğu elektronik veya tıbbi cihazlar gibi hassas uygulamalar için uygun hale getirmez. Gaz destekli kesme veya soğutma mekanizmaları gibi bu etkileri azaltma yöntemleri, tüm malzemelerde HAZ'ın ortadan kaldırılmasında her zaman yeterli değildir.

Yüksek hassasiyetli kesim, kesme hızı ve doğruluk arasında hassas bir denge gerektirir. Tek bir platform lazer kesme makinesi, karmaşık şekilleri veya ayrıntılı özellikleri kesmekle görevlendirildiğinde, daha fazla hassasiyet sağlamak için hızın azaltılması gerekir. Daha yavaş kesme hızları, daha ince, daha kontrollü kesimlere izin verir, ancak genel verim pahasına. Hız ve hacmin hassasiyet olarak eşit derecede önemli olduğu uygulamalarda, karmaşık veya son derece ayrıntılı tasarımlar işlenirken makinenin verimi tehlikeye atılabilir. Yüksek hacimli üretim için, karmaşık uygulamalarla ilişkili daha yavaş kesme hızları önemli bir darboğaz haline gelebilir, bu da büyük ölçekli işlemler için daha az verimli hale getirir. .