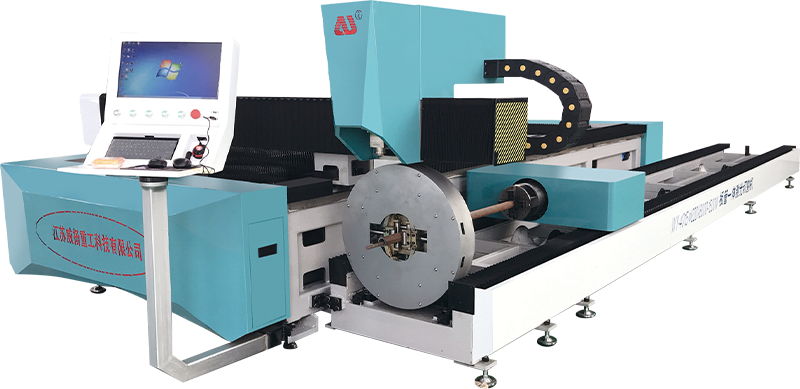

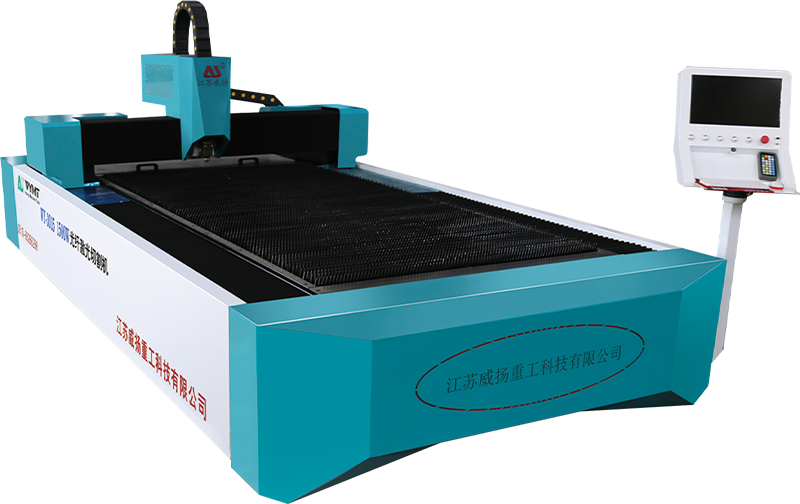

Hassas Lazer Kesim Makinesi nasıl temiz ve hassas kenarlar sağlar ve belirli malzemeler için ek işlem sonrası adımlar gerekli midir?

Lazer Odaklama ve Işın Kontrolü

Hassas Lazer Kesim Makinesi Çok ince bir noktaya tam olarak odaklanan yüksek güçlü bir lazer ışını kullanır. Işının odağı ve yoğunluğu, kesme işleminin mümkün olduğunca doğru ve verimli olmasını sağlamak için dinamik olarak kontrol edilir.

-

Yüksek Odaklı Lazer Işını : Lazerin enerjisi malzeme yüzeyinde küçük bir alana yoğunlaşarak kesimin son derece hassas olmasını sağlar. Odaklanmış ışının hassasiyeti, özellikle karmaşık veya karmaşık geometrileri keserken kritik öneme sahiptir. Odak noktasını kontrol etme yeteneği, lazerin ideal noktada kalmasını sağlayarak operasyon boyunca kesme tutarlılığını ve hassasiyetini korur. Bu, lazer kesimin dar toleransların ve ince detayların gerekli olduğu uygulamalar için ideal olmasını sağlar.

-

Malzeme ve Kalınlık Ayarlamaları : Hassas Lazer Kesim Makinesi malzemenin belirli özelliklerine (kalınlık, yoğunluk ve termal iletkenlik gibi) bağlı olarak ışının odağını ve gücünü ayarlayabilir. Örneğin, daha ince bir malzeme, daha hassas bir odaklama ile daha düşük bir güç ayarı gerektirebilirken, daha kalın malzemeler, biraz daha geniş bir odaklama ile daha yüksek güç ayarları gerektirebilir. Bu özelleştirme, lazerin ısı hasarına veya pürüzlü kenarlara yol açabilecek aşırı enerji girişi olmadan malzemeyi etkili bir şekilde kesmesini sağlar.

-

Minimum Termal Etki : machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Isı Yönetimi ve Minimize Edilmiş Isıdan Etkilenen Bölge (HAZ)

Lazer kesimde, malzemenin özelliklerinin bozulmadan kalmasını ve kenarların mümkün olduğunca temiz olmasını sağlamak için ısı yönetimi kritik öneme sahiptir.

-

Hassas Sıcaklık Kontrolü : Aşırı ısının kesim etrafındaki malzemeyi değiştirmesini önlemek için, Hassas Lazer Kesim Makinesi gelişmiş soğutma ve sıcaklık kontrol sistemleri kullanır. Buna, malzemenin soğutulmasına ve erimiş döküntülerin kesme bölgesinden uzağa itilmesine yardımcı olan nitrojen veya oksijen gibi yardımcı gazların kullanımı da dahildir. Bu, malzemedeki genel ısı birikimini azaltır; bu da, renk değişikliği, kırılganlık veya yapısal zayıflıklar gibi malzeme özelliklerinde istenmeyen değişikliklere yol açabilecek ısıdan etkilenen bir bölgenin (HAZ) oluşmasına neden olabilir.

-

Kontrollü Isı Dağıtımı : Malzeme bozulmasını önlemek için, Hassas Lazer Kesim Makinesi HAZ'ı en aza indirmek için lazerin yoğunluğunun hassas bir şekilde kontrol edilmesini sağlar. Bu, hafif sıcaklık değişimlerinin bile mekanik özellikleri etkileyebildiği yüksek kaliteli metaller veya polimerler gibi malzemeler için çok önemlidir. Makinenin minimum ısı girdisiyle kesme yeteneği, ince paslanmaz çelik veya bazı plastikler gibi ısıya duyarlı olan ve çok fazla ısıya maruz kaldığında deforme olabilecek veya bozulabilecek malzemeler için özellikle avantajlıdır.

Kenar Kalite Kontrolü

Hassas Lazer Kesim Makinesi Mümkün olduğu kadar temiz ve pürüzsüz kesimler üretecek şekilde tasarlanmıştır ve çoğu zaman ek son işlem ihtiyacını ortadan kaldırır.

-

Pürüzsüz ve Keskin Kenarlar : Pürüzlü kenarlar bırakabilen veya ek taşlama ve çapak alma gerektiren geleneksel mekanik kesme yöntemlerinden farklı olarak, lazer kesim, minimum kenar pürüzlülüğü ile temiz, hassas bir kesim sağlar. Odaklanmış lazer, malzemeyi keserken eritir ve son işleme gerek kalmadan pürüzsüz, keskin kenarlar oluşturur. Sonuç, estetiğin önemli olduğu karmaşık tasarımlar ve uygulamalar için ideal kılan, yüksek düzeyde hassasiyete sahip bir kenardır.

-

Fiziksel Temas Olmadan Temiz Kenarlar : Lazer kesim işlemi temassız olduğundan malzemeye herhangi bir fiziksel kuvvet uygulanmaz, bu da malzemenin deformasyon riskini ortadan kaldırır. Bu, alüminyum folyo veya ince akrilik levhalar gibi mekanik kuvvetten zarar görebilecek hassas veya ince malzemeler için özellikle önemlidir. Sonuç, özellikle zımbalama veya testereyle kesme gibi mekanik yöntemlerle karşılaştırıldığında minimum çapak, pürüzlülük veya distorsiyona sahip bitmiş bir parçadır.

-

İkincil İşlemlere Gerek Yok : Çoğu uygulama için, Hassas Lazer Kesim Makinesis taşlama veya çapak alma gibi ikincil kenar bitirme işlemlerine olan ihtiyacı ortadan kaldırır. Kesimlerin yüksek düzeydeki hassasiyeti ve temiz doğası, çoğu zaman parçaların kesimden sonra doğrudan kullanılabileceği anlamına gelir ve bu da üretim süresini ve maliyetlerini azaltır.

Gazlarla Destekli Kesim

use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Yardımcı Gazların Kullanımı (Oksijen, Azot, Hava) : Kesim kalitesini artırmak için kesim işlemi sırasında farklı yardımcı gazlar kullanılır. Örneğin oksijen, kesme sırasında malzemenin oksitlenmesine yardımcı olur ve bu da yumuşak çelik gibi bazı metallerde daha temiz bir kesime yol açabilir. Öte yandan nitrojen, oksidasyonu önlemek, malzemenin parlak yüzeyini korumak ve kenarlarda istenmeyen renk değişiklikleri riskini azaltmak için paslanmaz çelik ve alüminyumda sıklıkla kullanılır. Basınçlı hava, özellikle metalik olmayan malzemeler için veya maliyet verimliliğinin öncelikli olduğu durumlarda alternatif olarak da kullanılabilir.

-

Malzemeye Özel Avantajlar : choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Enkazın Verimli Bir Şekilde Temizlenmesi : assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Bazı Malzemeler İçin Gerekli İşlem Sonrası Adımlar

Sırasında Hassas Lazer Kesim Makinesis Temiz ve doğru kesimler üretmesiyle bilinse de, malzemeye ve amaçlanan uygulamaya bağlı olarak sonradan işlemenin gerekli olabileceği bazı durumlar vardır.

-

Daha Kalın Malzemeler : Daha kalın malzemeleri (tipik olarak 10 mm'nin üzerinde) keserken, kesme kenarında düzeltilmesi gereken bir miktar pürüzlülük veya oksidasyon görülebilir. Örneğin, lazer kesim işlemi hassasiyet sağlarken, daha kalın bölümler daha fazla ısı biriktirerek kenarlarda hafif kusurlara yol açabilir. Tamamen pürüzsüz bir yüzey elde etmek için taşlama, cilalama veya fırçalama gibi işlem sonrası teknikler gerekli olabilir.

-

Metalik Olmayan Malzemeler : Plastik veya kompozit gibi metal olmayan malzemeleri keserken, lazer işlemi arkasında erime izleri, renk bozulması veya hafif bir kömürleşmiş malzeme tabakası bırakabilir. Bu kesimler, özellikle mekanik kesimle karşılaştırıldığında genellikle temiz olsa da, görünümü etkileyen kalıntı veya izlerin giderilmesi için cilalama, kazıma veya yıkama gibi işlem sonrası adımlara ihtiyaç duyulabilir. Akrilik veya polikarbonat gibi malzemelerde, optik berraklığın yeniden sağlanması veya ısıdan etkilenen kalıntıların giderilmesi için kenar işlemlerine de ihtiyaç duyulabilir.

-

Yüksek Hassasiyet Odaklı Uygulamalar : Havacılık, tıbbi cihazlar veya elektronik gibi yüksek düzeyde hassasiyet ve estetik kalitenin gerekli olduğu endüstrilerde küçük kusurların bile giderilmesi gerekebilir. Bu durumlarda, kesici kenarların bu sektörlerin katı kalite standartlarını karşıladığından emin olmak için pasivasyon, cilalama veya yüzey işlemleri gibi ek son işlemler kullanılabilir.

-

Kesim Sonrası Yüzey İşlem : Bazı malzemeler, özellikle paslanmaz çelik veya titanyum gibi metaller, korozyon direncini artırmak veya yüzey sertliğini iyileştirmek için kesme sonrası işlemlerden faydalanabilir. Bu gibi durumlarda pasifleştirme veya anotlama gibi teknikler sıklıkla kullanılır; bu, yalnızca malzemenin dayanıklılığını artırmakla kalmaz, aynı zamanda görünümünü de iyileştirir.