Dikişsiz borular yüksek mukavemetleri, iyi korozyon dirençleri ve yüksek boyutsal doğrulukları nedeniyle endüstriyel imalat alanında önemli bir rol oynarlar. Dikişsiz boruların üretimi, yalnızca üretimin sorunsuz bir şekilde yürütülmesine yardımcı olmakla kalmayıp aynı zamanda ürün kalitesini ve verimliliğini de artıran, büyük ölçüde özel aksesuar ve ekipmanlara dayanan bir dizi karmaşık süreci içerir.

Dikişsiz boru üretiminin merkezinde katı çelik kütüklerin dövülebilir ve şekillendirilebilir malzemelere dönüştürülmesinde önemli bir aksesuar olan ısıtma fırını yer alır. Isıtma fırınları, her biri özel üretim gereksinimlerine göre uyarlanmış, kademeli veya itmeli gibi çeşitli tasarımlarda mevcuttur.

Çelik fabrikalarında, daha sonraki delme ve haddeleme işlemleri için optimum plastisiteyi sağlamak amacıyla çelik kütükleri 1200°C'nin üzerindeki sıcaklıklara eşit şekilde ısıtmak için büyük ısıtma fırınları kullanılır. Fırın teknolojisindeki en son gelişmeler, enerji verimliliğini artırmaya, emisyonları azaltmaya ve malzeme israfını en aza indirmek için ısıtma eğrilerini optimize etmeye odaklanıyor. Isıtma fırınlarının alaşımlı çelik, paslanmaz çelik ve karbon çeliği dahil olmak üzere farklı derecelerdeki çelikleri ısıtma yeteneği, dikişsiz boru üretiminde ısıtma fırınlarının çok yönlülüğünü vurgulamaktadır.

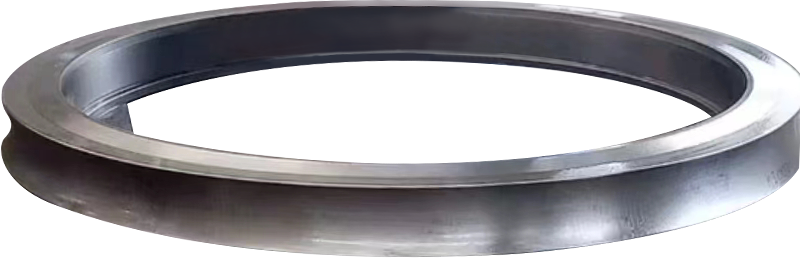

Delme Makinesi: Kütük ısıtıldıktan sonra delme makinesine girer ve burada kabuk veya tüp nozulu adı verilen içi boş bir kabuğa dönüştürülür. Delme makinesi, kütüğü delmek için muazzam basınç ve kuvvet uygulayan özel aletler ve kalıplarla donatılmıştır.

İki ve üç bileşenli delme: Üretim ölçeğine ve malzemeye bağlı olarak iki bileşenli (iki silindirli) veya üç bileşenli (üç silindirli) delme makineleri kullanılabilir. Üç bileşenli delme, kabuk boyutunun ve duvar kalınlığının daha iyi kontrol edilmesini sağlar.

Hassas Mühendislik: Delme işleminin hassasiyeti, nihai borunun kalitesini doğrudan etkiler. Yüksek hassasiyetli aletler ve otomatik kontrol sistemleri, tutarlı kabuk boyutları sağlar ve kusurları en aza indirir.

Malzeme Genişletme: Delme işlemi aynı zamanda delinmiş kabuğun değirmenden geçerken esneyip inceltildiği malzeme genleşmesini de içerir. İstenilen boru boyutunu korumak için bu genişlemenin sıkı bir şekilde kontrol edilmesi gerekir.

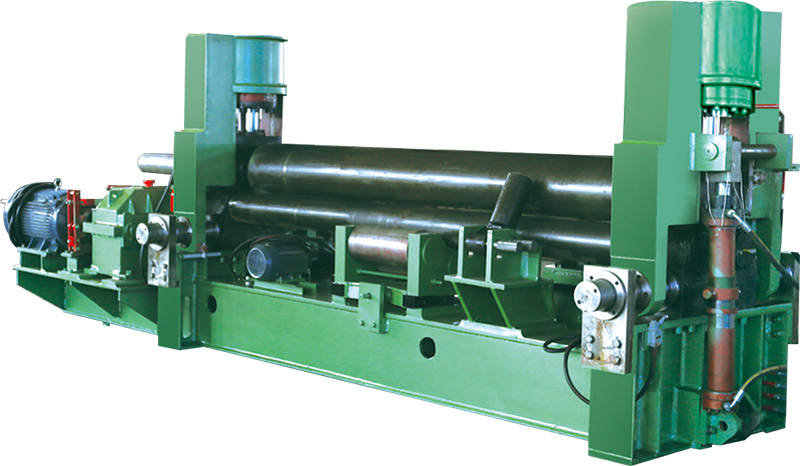

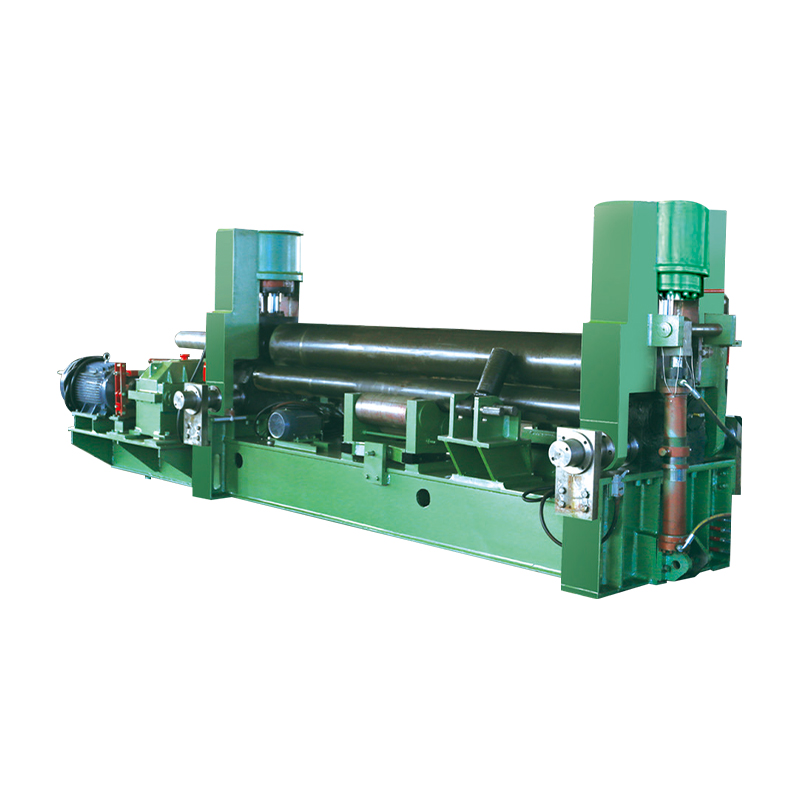

Haddehane: Delindikten sonra boru kabuğu, istenen boru boyutuna ulaşmak için daha da deforme edildiği bir dizi haddehaneye girer. Haddehaneler, mandrelli değirmenler, tamburlu değirmenler ve esnemeyi azaltan değirmenler dahil olmak üzere çeşitli konfigürasyonlarda mevcuttur.

Mandrel Değirmenleri: Bu değirmenler, iç çapını ve duvar kalınlığını kontrol etmek için boru kabuğunun içinde dönen bir mandrel kullanır. Mandrelli değirmenler özellikle dar toleranslara sahip yüksek hassasiyetli boruların üretilmesi için uygundur.

Tıkaçlı Değirmenler: Tıkaçlı değirmenler, boru kabuğunun içinden geçen ve aynı anda çapını ve duvar kalınlığını azaltan sağlam bir tapa şaftı kullanır. Genellikle karmaşık indirgeme işlemleri gerçekleştirmek için mandrelli değirmenlerle birlikte kullanılırlar.

Gerilme Azaltıcı Frezeler: Daha büyük çaplı borular için, esneme azaltıcı haddeler, boruyu gererken kesit alanını kademeli olarak azaltan bir dizi merdane kullanır. Bu işlem borunun mekanik özelliklerini ve yüzey kalitesini iyileştirir.

Boyutlandırma ve Doğrultma Ekipmanı: Dikişsiz boru haddelendikten sonra, sıkı boyut ve doğruluk özelliklerini karşılamak için genellikle boyutlandırma ve düzeltme yapılması gerekir.

Ebatlama Değirmenleri: Ebatlama değirmenleri, uluslararası standartlara uygunluğu sağlamak amacıyla bir borunun dış çapına ve et kalınlığına ince ayar yapmak için kullanılır.

Doğrultma Frezeleri: Doğrultma frezeleri, borunun yüzeyine kontrollü kuvvetler uygulayarak mükemmel düz bir çizgiden sapmaları düzeltir. Bu, petrol ve gaz dağıtımı gibi kritik uygulamalarda kullanılan borular için kritik öneme sahiptir.

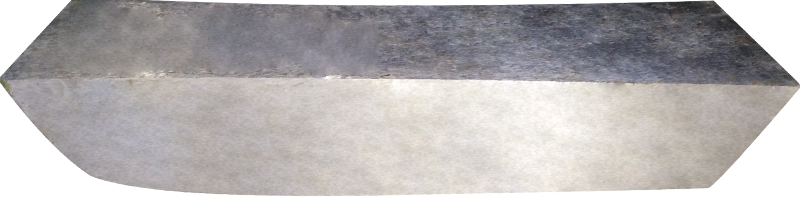

Kesme ve düzeltme aletleri: Boru boyutlandırılıp düzleştirildikten sonra, boruyu hassas uzunluklarda kesmek için özel kesme ve düzeltme aletleri kullanılır.

Soğuk testereler ve uçan makaslar: Soğuk testereler, küçük ve orta çaplı borular için temiz, çapaksız kesimler sağlar. Uçan makaslar, büyük üretim hatlarına uygun, hattı durdurmadan yüksek hızlarda boru kesme kabiliyetine sahip, yüksek hızlı kesme cihazlarıdır.

Kaplama ve pah kırma: Kesildikten sonra, kaynak veya diğer birleştirme işlemlerine hazırlık amacıyla borunun yüzeyi düzeltilebilir ve pah yapılabilir.